КАТЕГОРИИ

- Сварочные электроды

- Сварочная проволока

- Сварочное оборудование

- Генераторы

- Газосварочное оборудование

- Круги отрезные и зачистные

- Круги лепестковые

- Горелки для полуавтомата

- Горелки TIG и плазматроны

- Аксессуары, спецодежда и СИЗ

- Алмазные диски

- Диски самозацепляющиеся

- Щетки проволочные

- Шлифшкурка

- Абразивная губка

Все сварочные электроды можно разделить на две группы, которые в свою очередь подразделяются на подгруппы:

Неметаллические сварочные электроды

— Угольные электроды

— Графитовые электроды

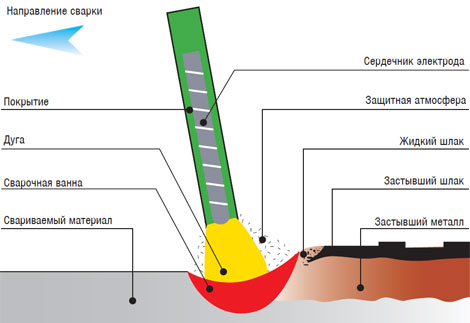

Металлические сварочные электроды

— Неплавящиеся (Вольфрам и сплавы на его основе)

— Плавящиеся (Покрытые и непокрытые)

Несмотря на то, что патент на покрытые сварочные электроды О. Кельберг получил еще в 1911 году, а на мировой рынок покрытые электроды вышли в 1928, до сих пор это один из самых распространенных сварочных материалов.

Классификация покрытых металлических сварочных электродов по ГОСТ 9466-75

В соответствии с ним электроды покрытые металлические для ручной дуговой сварки сталей и наплавки классифицируются по:

— назначению;

— механическим свойствам;

— химическому составу наплавленного металла (типам);

— видам и толщине покрытий;

— сварочно-технологическим характеристикам.

По назначению электроды подразделяются:

— для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм² (600 МПа). Обозначаются буквой У (ГОСТ 9467-75);

— для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм² (600 МПа). Обозначаются буквой Л (ГОСТ 9467-75);

— для сварки легированных теплоустойчивых сталей. Обозначаются буквой T (ГОСТ 9467-75);

— для сварки высоколегированных сталей с особыми свойствами. Обозначаются буквой В (ГОСТ 10052-75);

— для наплавки поверхностных слоев с особыми свойствами. Обозначаются буквой H (ГОСТ 10051-75).

Вышеуказанными стандартами предусмотрено разделение электродов на типы, в соответствии с механическими свойствами и химическим составом наплавленного металла. Цифры, обозначающие каждый тип электрода — Э42, Э42А, Э50 и т. д., характеризуют гарантированное минимальное временное сопротивление разрыву в кгс/мм², а буква А — повышенные пластические свойства, вязкость и ограничения по химическому составу.

По механическим свойствам и химическому составу наплавленного металла (типам)

На обозначении электрода буква «Э» обозначает слово «электрод», а следующие далее 2 или более цифры соответствуют минимальному временному сопротивлению разрыву металла шва или сварного соединения в кгс/мм² (ГОСТ 9467-75) или характеристика наплавляемого металла (ГОСТ 10052-75 или ГОСТ 10052-75)

Конкретные примеры:

— Э38, Э42, Э46 и Э50 — электроды для сварки углеродистых сталей с временным сопротивлением до 490 Дж/см²;

— Э42 А, Э46 А и Э50 А — для сварки тех же сталей, когда к металлу шва предъявляются повышенные требования по относительному удлинению и ударной вязкости;

— Э55 и Э60 — для сварки сталей с временным сопротивлением разрыву свыше 490 Дж/см2 и до 590 Дж/см².

По толщине покрытия:

По толщине покрытия электроды разделяются в зависимости от отношения D/d (D — диаметр покрытого электрода; d — диаметр стержня):

— с тонким покрытием (D/d < 1,2). Обозначаются буквой М;

— со средним покрытием (D/d < 1,45). Обозначаются буквой С;

— с толстым покрытием (D/d < 1,8). Обозначаются буквой Д;

— с особо толстым покрытием (D/d > 1,8). Обозначаются буквой Г.

По типу покрытия:

— с кислым покрытием (А);

— с основным покрытием (Б);

— с целлюлозным покрытием (Ц);

— с рутиловым покрытием (Р);

— с покрытием смешанного вида (с двойным буквенным обозначением);

— с прочими видами покрытий (П).

По допустимым пространственным положениям сварки или наплавки

— для сварки во всех -положениях с условным обозначением 1;

— для сварки во всех положениях, кроме вертикального сверху вниз — 2;

— для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3;

— для нижнего и нижнего в лодочку — 4.

Как незаменимый сварочный материал электроды выдержали испытание временем и, очевидно, еще долго не потеряют своей популярности.

ДЛЯ УГЛЕРОДИСТЫХ СТАЛЕЙ

ДЛЯ УГЛЕРОДИСТЫХ СТАЛЕЙ ЭЛЕКТРОДЫ КОНТИНЕНТ

ЭЛЕКТРОДЫ КОНТИНЕНТ ЭЛЕКТРОДЫ ГАРАНТ

ЭЛЕКТРОДЫ ГАРАНТ ДЛЯ НЕРЖАВЕЮЩИХ СТАЛЕЙ

ДЛЯ НЕРЖАВЕЮЩИХ СТАЛЕЙ ДЛЯ НАПЛАВКИ

ДЛЯ НАПЛАВКИ ДЛЯ СВАРКИ И НАПЛАВКИ ЧУГУНА

ДЛЯ СВАРКИ И НАПЛАВКИ ЧУГУНА ЭЛЕКТРОДЫ ВОЛЬФРАМОВЫЕ

ЭЛЕКТРОДЫ ВОЛЬФРАМОВЫЕ ДЛЯ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ

ДЛЯ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ДЛЯ МЕДИ И АЛЮМИНИЯ

ДЛЯ МЕДИ И АЛЮМИНИЯ ЭЛЕКТРОДЫ MONOLITH

ЭЛЕКТРОДЫ MONOLITH Электроды «АРМО»

Электроды «АРМО» ЭЛЕКТРОДЫ МОНОЛИТ РЦ

ЭЛЕКТРОДЫ МОНОЛИТ РЦ ЭЛЕКТРОДЫ АРСЕНАЛ

ЭЛЕКТРОДЫ АРСЕНАЛ УГОЛЬНЫЕ ЭЛЕКТРОДЫ

УГОЛЬНЫЕ ЭЛЕКТРОДЫ ОМЕДНЕННАЯ СВАРОЧНАЯ ПРОВОЛОКА

ОМЕДНЕННАЯ СВАРОЧНАЯ ПРОВОЛОКА ПОЛИРОВАННАЯ СВАРОЧНАЯ ПРОВОЛОКА

ПОЛИРОВАННАЯ СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ НЕРЖАВЕЮЩИХ СТАЛЕЙ

ДЛЯ НЕРЖАВЕЮЩИХ СТАЛЕЙ ДЛЯ СВАРКИ БЕЗ ГАЗА

ДЛЯ СВАРКИ БЕЗ ГАЗА ПОРОШКОВАЯ СВАРОЧНАЯ ПРОВОЛОКА

ПОРОШКОВАЯ СВАРОЧНАЯ ПРОВОЛОКА ПРИСАДОЧНАЯ СВАРОЧНАЯ ПРОВОЛОКА

ПРИСАДОЧНАЯ СВАРОЧНАЯ ПРОВОЛОКА АЛЮМИНИЕВАЯ СВАРОЧНАЯ ПРОВОЛОКА

АЛЮМИНИЕВАЯ СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ РОБОТОВ

ДЛЯ РОБОТОВ СВАРОЧНЫЕ ИНВЕРТОРЫ ММА

СВАРОЧНЫЕ ИНВЕРТОРЫ ММА СВАРОЧНЫЕ ПОЛУАВТОМАТЫ MIG/MAG

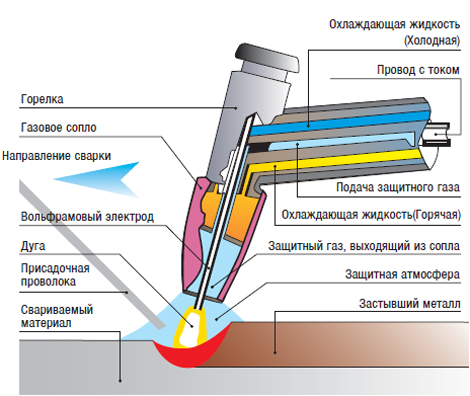

СВАРОЧНЫЕ ПОЛУАВТОМАТЫ MIG/MAG ДЛЯ АРГОНОДУГОВОЙ СВАРКИ TIG

ДЛЯ АРГОНОДУГОВОЙ СВАРКИ TIG АППАРАТЫ ПЛАЗМЕННОЙ РЕЗКИ CUT

АППАРАТЫ ПЛАЗМЕННОЙ РЕЗКИ CUT БЕНЗОГЕНЕРАТОР

БЕНЗОГЕНЕРАТОР ИНВЕРТОРНЫЙ ГЕНЕРАТОР

ИНВЕРТОРНЫЙ ГЕНЕРАТОР СВАРОЧНЫЙ ГЕНЕРАТОР

СВАРОЧНЫЙ ГЕНЕРАТОР ДИЗЕЛЬНЫЙ ГЕНЕРАТОР

ДИЗЕЛЬНЫЙ ГЕНЕРАТОР РЕЗАКИ

РЕЗАКИ РЕЗАКИ «ДОНМЕТ» 374 и 360

РЕЗАКИ «ДОНМЕТ» 374 и 360 РЕДУКТОРЫ ДЛЯ БАЛЛОНОВ

РЕДУКТОРЫ ДЛЯ БАЛЛОНОВ ГОРЕЛКИ ГАЗОСВАРОЧНЫЕ

ГОРЕЛКИ ГАЗОСВАРОЧНЫЕ ГОРЕЛКИ ГАЗОВОЗДУШНЫЕ

ГОРЕЛКИ ГАЗОВОЗДУШНЫЕ ГОРЕЛКИ КРОВЕЛЬНЫЕ

ГОРЕЛКИ КРОВЕЛЬНЫЕ РУКАВА ДЛЯ ГАЗОВОЙ СВАРКИ

РУКАВА ДЛЯ ГАЗОВОЙ СВАРКИ КЛАПАНЫ ЗАЩИТНЫЕ

КЛАПАНЫ ЗАЩИТНЫЕ ПОДОГРЕВАТЕЛИ ГАЗА

ПОДОГРЕВАТЕЛИ ГАЗА РЕДУКТОРА ГЕРМАНИЯ

РЕДУКТОРА ГЕРМАНИЯ МАНОМЕТРЫ

МАНОМЕТРЫ ЗАПАСНЫЕ ЧАСТИ

ЗАПАСНЫЕ ЧАСТИ КЕРОСИНОРЕЗЫ, БЕНЗОРЕЗЫ

КЕРОСИНОРЕЗЫ, БЕНЗОРЕЗЫ ГАЗОВЫЕ БАЛЛОНЫ

ГАЗОВЫЕ БАЛЛОНЫ КРУГИ ЛУГА

КРУГИ ЛУГА КРУГИ ЛУГА Long Life

КРУГИ ЛУГА Long Life КРУГИ NORTON STAR LINE

КРУГИ NORTON STAR LINE КРУГИ NORTON VULCAN

КРУГИ NORTON VULCAN КРУГИ NORTON VULCAN PLUS

КРУГИ NORTON VULCAN PLUS КРУГИ ЛЕПЕСТКОВЫЕ ТОРЦЕВЫЕ NORTON

КРУГИ ЛЕПЕСТКОВЫЕ ТОРЦЕВЫЕ NORTON КРУГИ ЛЕПЕСТКОВЫЕ ТОРЦЕВЫЕ ATLAS

КРУГИ ЛЕПЕСТКОВЫЕ ТОРЦЕВЫЕ ATLAS КРУГИ ТОРЦЕВЫЕ ЛУГА КЛТ

КРУГИ ТОРЦЕВЫЕ ЛУГА КЛТ КРУГИ РАДИАЛЬНЫЕ КЛ

КРУГИ РАДИАЛЬНЫЕ КЛ КРУГИ С ОПРАВКОЙ КЛО

КРУГИ С ОПРАВКОЙ КЛО С ВОЗДУШНЫМ ОХЛАЖДЕНИЕМ

С ВОЗДУШНЫМ ОХЛАЖДЕНИЕМ С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ

С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ ЗАПАСНЫЕ ЧАСТИ К ГОРЕЛКАМ

ЗАПАСНЫЕ ЧАСТИ К ГОРЕЛКАМ ГОРЕЛКИ ДЛЯ TIG СВАРКИ

ГОРЕЛКИ ДЛЯ TIG СВАРКИ ПЛАЗМАТРОНЫ

ПЛАЗМАТРОНЫ МАСКИ И ОЧКИ СВАРЩИКА

МАСКИ И ОЧКИ СВАРЩИКА СРЕДСТВА ЗАЩИТЫ СВАРЩИКА

СРЕДСТВА ЗАЩИТЫ СВАРЩИКА СВАРОЧНЫЕ ПРИНАДЛЕЖНОСТИ

СВАРОЧНЫЕ ПРИНАДЛЕЖНОСТИ СВАРОЧНАЯ ХИМИЯ

СВАРОЧНАЯ ХИМИЯ ПАЛАТКИ И ТЕНТЫ СВАРЩИКА

ПАЛАТКИ И ТЕНТЫ СВАРЩИКА DIY

DIY Универсальные

Универсальные Для Бетона-железобетона

Для Бетона-железобетона Для асфальта

Для асфальта Резка керамики

Резка керамики Для гранита-камня

Для гранита-камня ДИСКИ САМОЗАЦЕПЛЯЮЩИЙСЯ NORTON H216F

ДИСКИ САМОЗАЦЕПЛЯЮЩИЙСЯ NORTON H216F ДИСКИ САМОЗАЦЕПЛЯЮЩИЕСЯ NORTON PRO A275

ДИСКИ САМОЗАЦЕПЛЯЮЩИЕСЯ NORTON PRO A275 ДИСКИ САМОЗАЦЕПЛЯЮЩИЙСЯ NORTON PRO Q275

ДИСКИ САМОЗАЦЕПЛЯЮЩИЙСЯ NORTON PRO Q275 КОРДЩЕТКА ДИСКОВАЯ

КОРДЩЕТКА ДИСКОВАЯ